Premium AEROTEC gehört im Flugzeugbau zu den größten Innovatoren rund um den Werkstoff CFK. Dabei schöpft das Unternehmen aus vier Jahrzehnten Erfahrung in der Verarbeitung von Kohlenstofffaserverbundstoffen. Premium AEROTEC verfügt über vielfältige und in der Praxis erprobte Verfahren und kann damit das volle Potenzial dieses Werkstoffs nutzen.

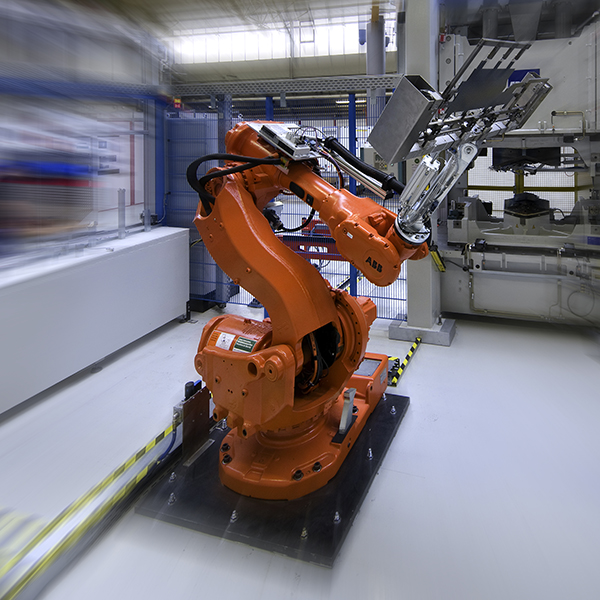

Das AFP-Verfahren (Automated Fibre Placement) zeichnet sich durch die exakte Ablage von vorimprägnierten CFK-Bändern durch Roboter aus. Premium AEROTEC wendet diesen Prozess für die Herstellung von Druckkalotten und bis zu 17 Meter langen Rumpfschalen an. Dabei verfügt das Unternehmen über weitreichende Fähigkeiten in der Produkt- und Technologieentwicklung. Auf dieser Grundlage war es möglich, das AFP-Verfahren auf die überaus komplexe Türrahmenstruktur zu übertragen. Anstelle herkömmlicher Titanrahmen kommen in der A350 XWB nun deutlich leichtere CFK-Türrahmen zum Einsatz.

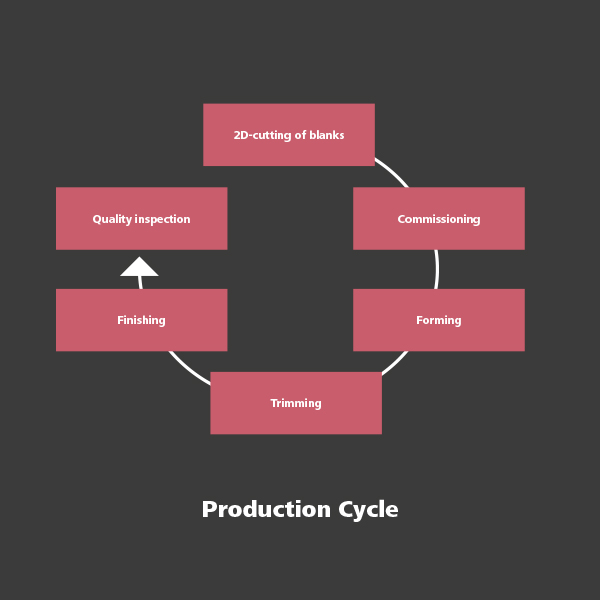

Große Verbreitung im Flugzeug finden auch Thermoplast-Bauteile. Premium AEROTEC setzt insbesondere bei Clips und Haltern auf diese Technologie. Das Unternehmen hat dieses Verfahren stark automatisiert und entwickelt es kontinuierlich weiter für zukünftige Anwendungen in der Luftfahrt.

Andere Produkte wie beispielsweise das obere Frachtraumtor der A400M nutzen das patentierte VAP®-Verfahren (Vacuum Assisted Process). Dabei werden die in Form gebrachten Fasergeflechte unter Vakuum mit Harz infiltriert und unter Wärmeeinfluss ausgehärtet. Dieses Verfahren setzt Premium AEROTEC auch für die Herstellung von Druckkalotten ein.